Wärmebehandlungsanlagen der Zukunft

EBNER.blog | Marius Kreuzeder, EBNER Industrieofenbau, Österreich

Wärmebehandlungsanlagen der Zukunft.

Auswirkungen des global steigenden Strombedarfes auf das Wachstum von kornorientiertem Elektroband.

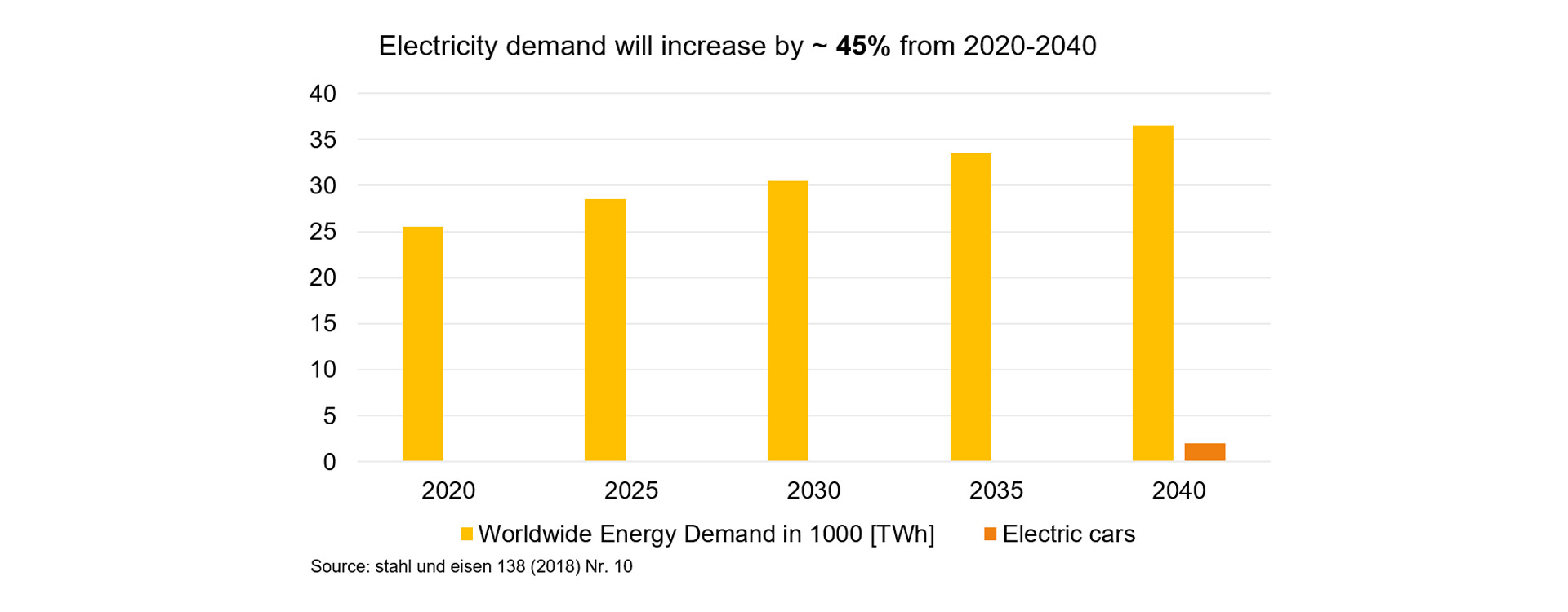

Um ca. 45 % wird der weltweite Strombedarf zwischen 2020-2040 steigen und zu einem notwendigen Ausbau des Stromnetzes in den nächsten Jahrzehnten führen. Der Grund dafür ist nicht nur der erhöhte Strombedarf, hervorgerufen durch den Ausbau der Elektromobilität, sondern generell die andauernde globale Elektrifizierung. Damit verbunden ist eine starke und kontinuierlich wachsende Nachfrage nach kornorientiertem Elektroband (~7 % CAGR) zur Produktion von effizienten Transformatoren.

Einen wesentlichen Bestandteil des elektrischen Netzes bilden Transformatoren. Diese werden zur Umwandlung der Spannung in eine geeignete Form benötigt, bevor diese transportiert oder verwendet werden kann.

Der dazugehörende Eisenkern des Transformators für diese Spannungsumwandlung besteht wiederum aus effizientem kornorientierten Elektroband (GO – „grain-oriented“), welches auch als Trafoband bezeichnet wird. Transformatoren lassen sich grob in größere Leistungstransformatoren und kleinere Verteilertransformatoren unterteilen.

Der Einsatz von Standardgüten CGO (conventional grain-oriented) erfolgt eher im Bereich der Verteilertransformatoren und der Einsatz hocheffizienter HGO (high-perm grain-oriented) Güten vorzugsweise im Bereich der Leistungstransformatoren.

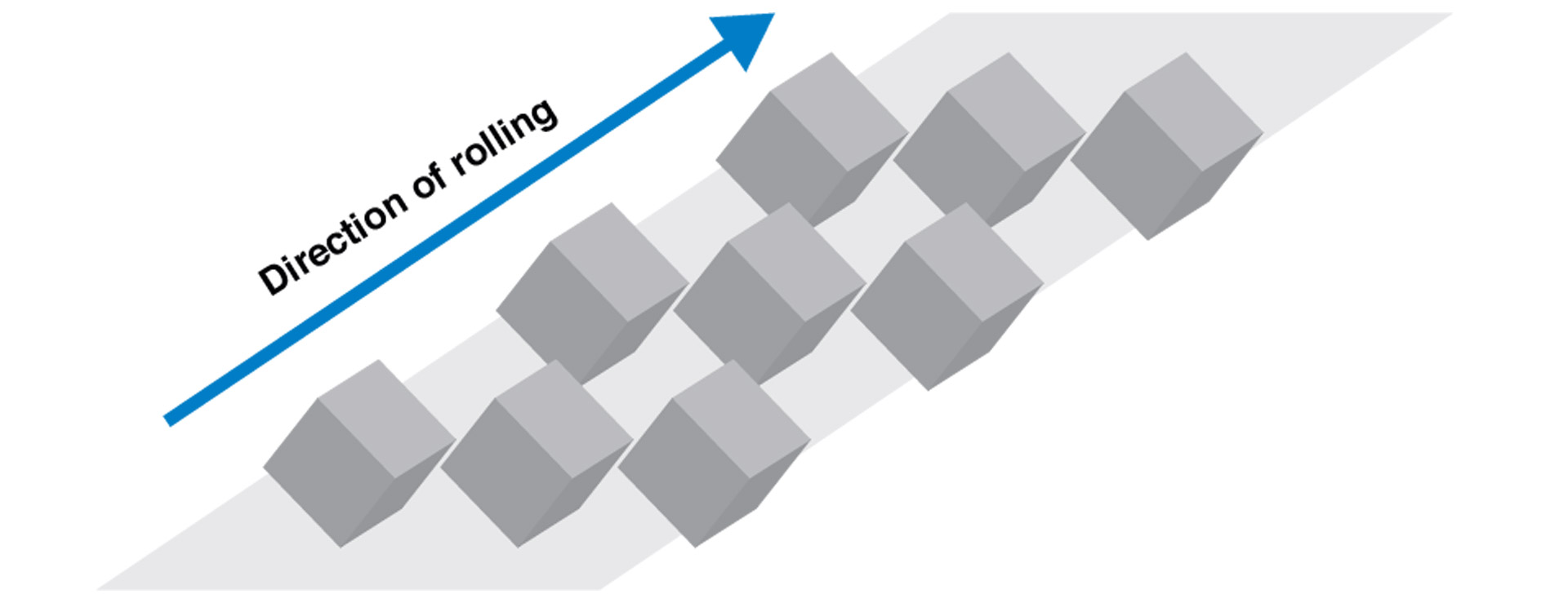

Kornorientiertes Elektroband eignet sich besonders gut für die Anwendung in Transformatoren, da in statischen Applikationen die magnetischen Flüsse in definierte Raumrichtungen laufen und das kornorientierte Elektroband hervorragende magnetische Eigenschaften in Walzrichtung durch eine Vorzugsorientierung der Körner besitzt. Auf Grund dieser starken Orientierung der leicht magnetisierbaren Körner in der sogenannten Goss-Lage (siehe Abbildung Perfekte Goss-Orientierung der Körner in Walzrichtung), sind Ummagnetisierungsvorgänge in Walzrichtung energetisch besonders günstig.

Zur zusätzlichen Senkung der Wirbelstromverluste und Verbesserung der Energieeffizienz wird dieses Material auch bei äußerst dünnen Abmessungen von 0,18- 0,35 mm Banddicke eingesetzt, Korngrößen von bis zu mehreren cm eingestellt und mit ca. 3 % Si legiert.

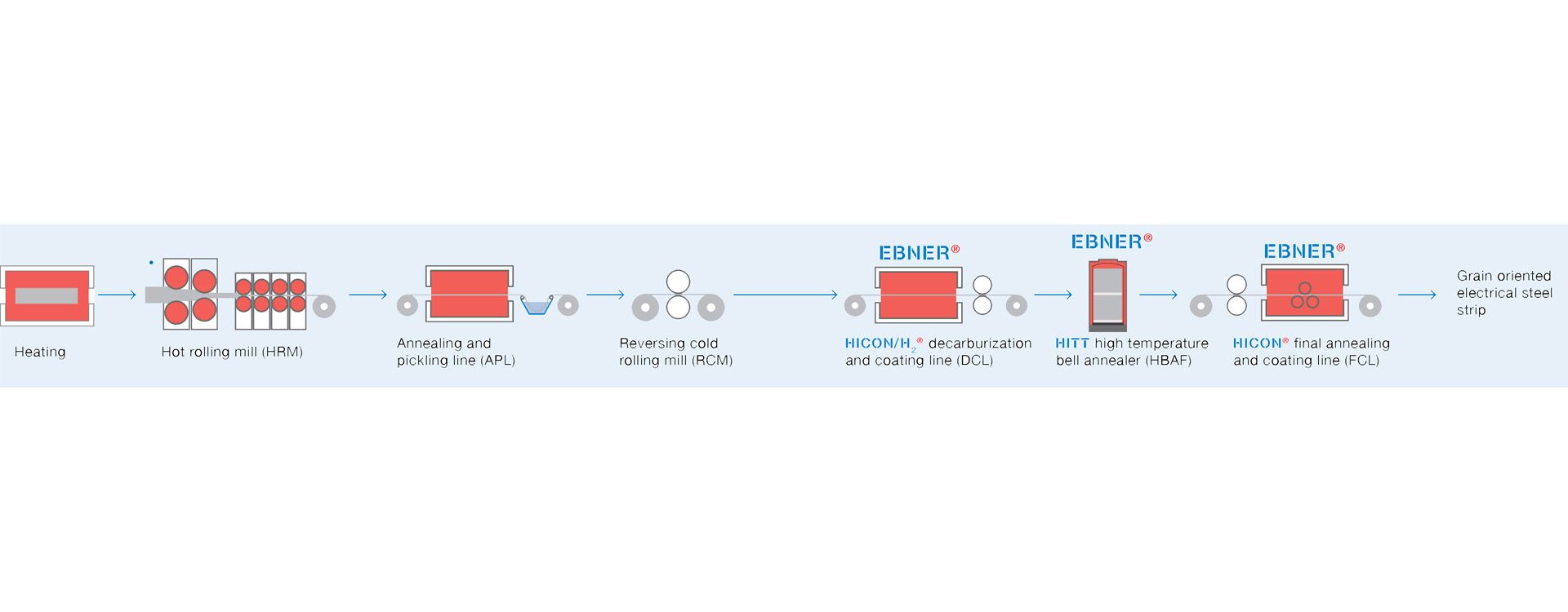

Im Vergleich zum NGO Elektroband, erfordert die Produktion von GO Elektroband eine sehr komplexe und mehrstufige Wärmebehandlung. Der vollständige Produktionsfluss ist in der untenstehenden Abbildung ersichtlich. Dabei ist es von äußerster Wichtigkeit, die einzelnen Wärmebehandlungsschritte und das Legierungssystem perfekt aufeinander abzustimmen, um beste magnetische Eigenschaften zu erzielen. EBNER bietet dafür untenstehend beschriebene Anlage an.

HICON/H2® Entkohlungs- und Beschichtungslinie (DCL)

Kornorientiertes Elektroband wird nach dem Kaltwalzen in einem Durchlaufofen zur Entkohlung und Rekristallisation geglüht. In EBNER HICON/H2® Entkohlungslinien erfolgt dieser Prozess in einer exakt eingestellten und präzise geführten Atmosphäre. Die hocheffiziente und gleichmäßige Entkohlung verhindert die magnetische Alterung und gewährleistet damit die Langzeiteffizienz eines Transformators. Optional kann nach der Entkohlung für spezielle HGO (high-perm grain oriented) Güten noch in einer Nitrierzone mit Ammoniak aufnitriert werden, um die magnetischen Eigenschaften während der Hochtemperaturglühung noch weiter zu verbessern. Das Band wird danach langsam und gleichmäßig abgekühlt und mit einer Magnesiumoxidbeschichtung inline oder offline beschichtet. EBNER bietet diese Linien in Kooperation mit ausgewählten Bandlaufpartnern an.

UNSERE STÄRKEN IM VERGLEICH ZU HERKÖMMLICHEN KONZEPTEN LIEGEN IN FOLGENDEN BEREICHEN UND STELLEN SIGNIFIKANTE VORTEILE FÜR DEN KUNDEN DAR:

Exakte Schutzgasführung, Atmosphärentrennung und präzises Schutzgas Befeuchtungs- & Aufgabesystem

- Perfekte Einstellung des Taupunktes mit der Befeuchtungseinrichtung

- kontrollierte Konvektion zur gleichmäßigen Entkohlung

- Niedriges CO Level zur Beschleunigung der Entkohlungsgeschwindigkeit

- Keine Kontamination von Atmosphären aus den unterschiedlichen technologischen Zonen

Niedrigste Kohlenstoffgehälter < 0,0030% C (30 ppm) für optimale magnetische Eigenschaften ohne Alterung

Modernste Brenner-/Strahlrohrtechnik oder Schnellerwärmungssysteme für hohe Aufheizgradienten zur Erzielung effizienter Entkohlung und verbesserter Textur (kristalline Orientierung)

HITT Hochtemperatur-Haubenofenanlage (HBAF)

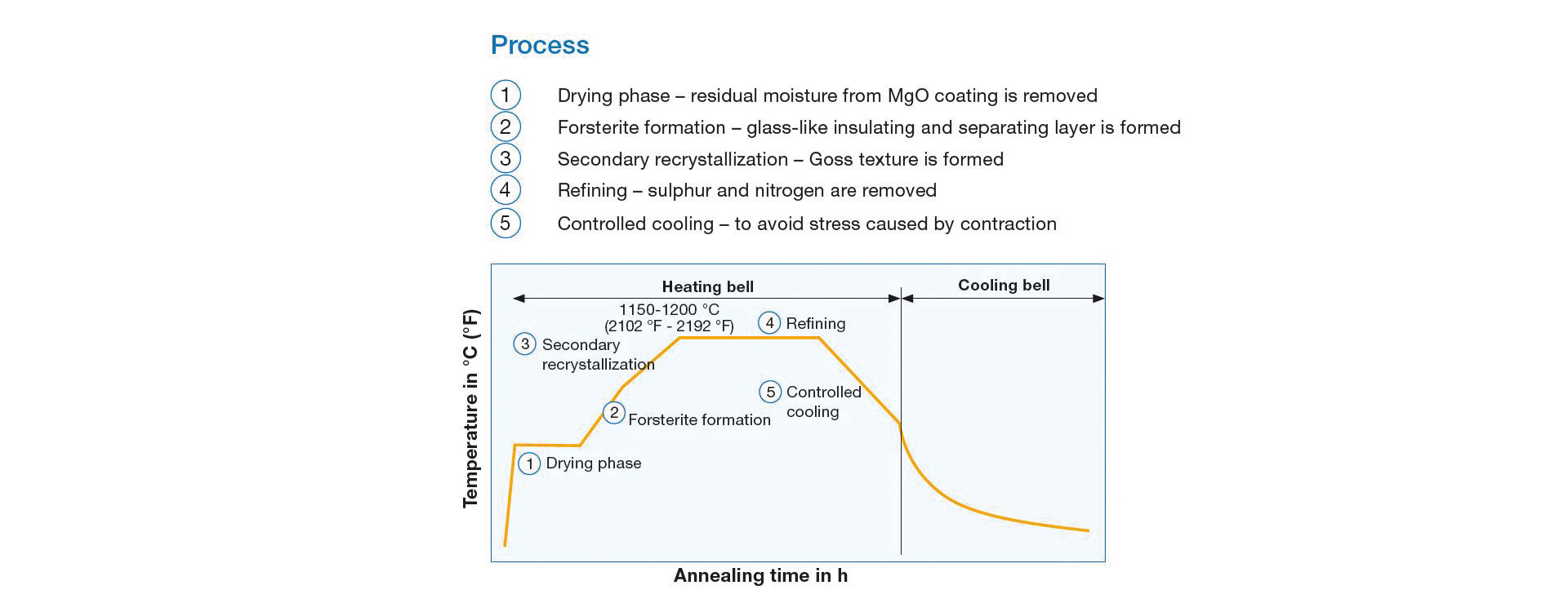

Für Hochtemperaturglühungen (HTA) entwickelte EBNER den HITT (High Temperature & Tight) 2-Stapel Haubenofen. Die Hochtemperaturglühung dient zur Ausbildung von Körnern mit der magnetisch günstigen Goss-Textur durch Sekundärrekristallisation (3). Weiters wird bei Glühtemperaturen von >1150 °C und reiner H2 Atmosphäre Schwefel und Stickstoff aus dem Material entfernt (4). Die im Vorprozess aufgebrachte MgO Trennschicht muss zuerst in einer Trocknungsphase getrocknet werden (1) und verhindert das Verkleben der Windungen bei der hohen Temperatur im Glühraum unter Ausbildung einer Forsteritschicht (2). Die bei der Hochtemperaturglühung ablaufenden Vorgänge (1-5) sind untenstehend schematisch dargestellt.

Im Vergleich zu den herkömmlichen Mehrstapelöfen ist der HITT Haubenofen gasdicht ausgeführt und jeder Bundstapel wird von einer einzelnen Heizhaube umschlossen. Jeder Bundstapel wird durch die hydraulisch geklemmte und mit Silikon gedichtete Schutzhaube gastechnisch vom umgebenen Heiz- oder Kühlraum getrennt.

Die Beheizung kann gasbeheizt oder elektrisch erfolgen, um die Anlage möglichst wirtschaftlich zu betreiben. Zur Gewährleistung einer schnellen Kühlung wird eine Kühlhaube verwendet und unter 100 % H2 abgekühlt. Dadurch ergeben sich folgende signifikante Kundenvorteile im Vergleich zu herkömmlichen Konzepten:

Homogene magnetische Eigenschaften, kürzere Glühzyklen, längere Schutzhaubenstandzeit und Erhöhung der Ausbringung durch eine homogene Temperaturverteilung innerhalb des Stapels auf Grund der speziellen Coiltragkonstruktion (patentiert) und symmetrischer Beheizung.

Deutlich geringerer Schutzgasverbrauch von N2 und H2 (bis zu 50 %) durch gekapselten, gasdichten Glühraum im Vergleich zu alternativen Anlagenkonzepten. Weiters ist kein Argon als Prozessgas in der Abkühlphase notwendig.

Deutliche Produktivitätssteigerung, Verbesserung der Oberflächenqualität und Vermeidung von erneutem Aufnitrieren durch Abkühlen in 100 % H2 Atmosphäre.

HICON® Finalglüh- und Beschichtungslinie (FCL)

Die HICON® Finalglüh- und Beschichtungslinie bildet den letzten Produktionsschritt der Wärmebehandlungskette. Das Material wird mit einem anorganischen und spannungsaktiven Isolierlack beschichtet und in einem Durchhangofen getrocknet und gesintert. Danach erfolgt ein thermisches Richten („thermo-stretching“) im Durchlaufofen unter Schutzgas zur Verbesserung der Planheit ohne Beeinträchtigung der magnetischen Eigenschaften. Bei diesem Produktionsschritt liegt die Herausforderung bei der Aufbringung des richtigen Bandzuges und der richtigen Lackschichtdicke bzw. Lackzusammensetzung, um optimale magnetische und geometrische Eigenschaften zu erzielen. EBNER bietet diese Linien in Kooperation mit ausgewählten Bandlaufpartnern an.

Besonderheiten unserer Linie stellen folgende Punkte dar:

>> Perfekte Einstellung der geometrischen Eigenschaften des Endproduktes durch kontrolliertes thermisches Richten.

>> Homogene und langsame Abkühlung für die ideale Planheit und Vermeidung von inneren Spannungen